- Investment

- 科学论坛

-

Program

- Recruitment

- Center

News Message

机器人人机协作的无传感器碰撞检测

- by wittx 2022-12-21

introduction

随着涉及人类在工业界与机器人的协作的任务越来越频繁,安全性问题是需要考虑的重要方面。 在发生机器人故障或误操作的情况下,人与机器人碰撞安全的重要性已受到工人和研究人员的广泛关注。 关于此问题,已经有一些建议,例如,安装用于吸收损伤的被动机构,首先通过使用视觉传感器来避免碰撞[3],以及基于 碰撞分析和安全性评估的机械手的设计和控制方案。这些方法已显示出它们的有效性,但单一方法并不是解决问题的最佳方法,因为它们都显示出许多缺点。 例如,安装附加的被动机构缺乏灵活性,并且还增加了机器人的尺寸和复杂性。 视觉传感器的使用受到限制,因为在动态环境中计算负担可能很大,根据安全评估进行设计会导致任务性能与碰撞安全性之间进行权衡。但是,在发生碰撞时通过反应方案提高碰撞安全性具有以下优点:不需要其他机制,相对较高的可靠性并且不会降低任务性能。 实际上,已经有许多有关碰撞检测的研究。

文献6介绍了采用皮肤传感器来进行碰撞检测。另外,也有一些使用机器人内嵌的关节力矩传感器进行力矩控制啦进行碰撞检测的研究。同样,在[7]中也提出了使用干扰观察器的碰撞检测算法。 最近,一些研究人员使用广义动量而不是加速度[8-10]来检测碰撞。但是,这些传统的碰撞检测方法是基于传感器的方法,并且传感器的成本通常很昂贵,因此可能会增加机器人的总成本。 而且,将该方案应用于现有机器人需要在设计上进行其他更改,更不用说大多数工业机械手都未配备此类传感器。因此,最好采用碰撞检测算法而不使用额外的传感器

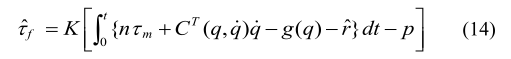

在本文中,提出了一种不使用额外的传感器(例如力/扭矩传感器或加速度计)的碰撞检测技术。 使用电动机电流和机械手动力学监控施加到机械手关节的外部扭矩。 为此,还开发了机器人关节的摩擦模型。 通过与基于关节扭矩传感器的方法进行比较,实验验证了所提出的碰撞检测方法的性能。 实验使用了7自由度(DOF)机器人手臂,实验结果证明了所提出的碰撞检测算法的可靠性。

所提出的碰撞检测方法的三个主要特征可以概括如下:1)由于所提出的碰撞检测方案不包括使用额外的传感器,因此可以将其应用于任何现有的工业机器人而无需重新设计或添加额外的机制。 2)摩擦模型的制定也不需要任何传感器。3)通过考虑关节摩擦和机器人动力学造成的动力损失,与通过观察电机观察到的方法相比,该方法能够更灵敏地检测碰撞

本文的其余部分安排如下。 所提出的无传感器碰撞检测方案将在第2节中概述。在第3节中,介绍了开发的摩擦模型识别方法。 第4节介绍了实验验证,第5节介绍了我们的结论。

estimation of external torque

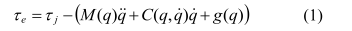

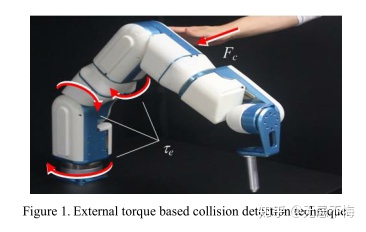

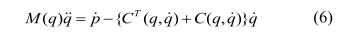

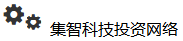

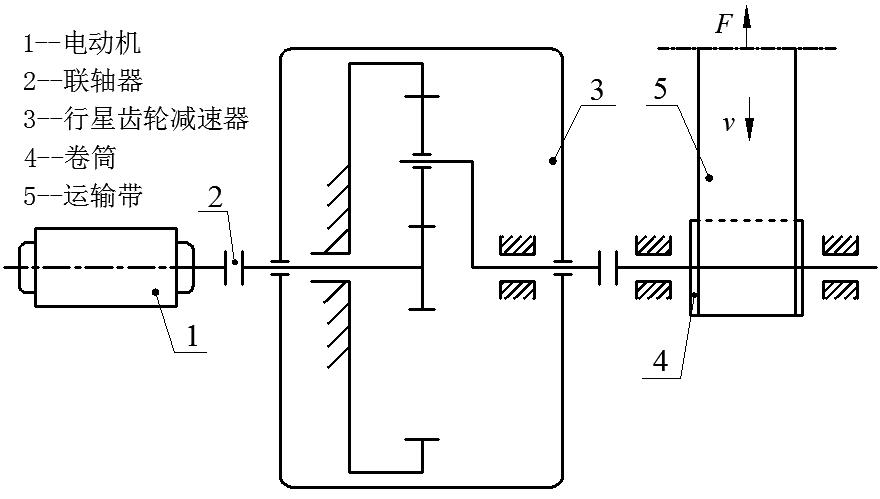

如图1所示,当人与机器人手臂之间发生碰撞时,由于碰撞力Fc,外部扭矩作用在手臂的每个关节上。 因此,通过观察施加的外部扭矩,可以判断是否发生碰撞。 外部扭矩可以通过以下手臂运动方程式计算得出

其中M是手臂的惯性矩阵,C是包含科氏力和离心项的矩阵,g(q)是重力矢量。主要变量g是关节位置,速度和加速度向量。 是施加到机械手各环节的联合扭矩向量。在等式(1)中,可以从机器人的cad数据获得必要的动态参数,并且可以测量关节角度和速度。但是,如果没有额外的传感器(例如关节扭矩传感器和加速度计),则无法直接测量参数 和 .

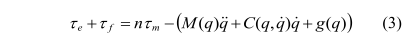

为了在没有这种传感器的情况下求解Eq(1),可以使用电机扭矩 和关节摩擦扭矩 来计算关节扭矩 。 和 之间的关系可以通过检查功率传输表来表述。 一般而言,机器人关节由致动器(例如,电动机)和减速器(例如,谐波驱动器)组成。 众所周知,电动机转矩 与电动机电流i成正比,即 ,其中alpha是转矩常数。 假设在传输过程中没有由于摩擦而造成的动力损失,则输出关节扭矩等于 ,其中n是减速比。但是,实际上,该项的一些量是谐波驱动的摩擦 ,因此,合成扭矩可以由下式给出:

其中 是谐波驱动中产生的摩擦转矩矢量,通过将Eq(2)代入(1),我们得到

这样,无需直接测量 即可通过使用 来计算 。

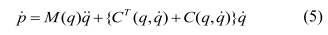

在不使用加速度计测量 的情况下求解方程(3), 采用了一个基于广义动量方程的观察器,其表示为

因为M是一个对称矩阵,所以可以将斜对称矩阵定义为 ,可以推出p的时间差分为

之后可以获得

定义 ,公式3可以表达为

现在,我们可以设计估算器,如下所示:

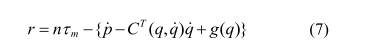

其中 是r的估计值,K是该估计量的增益.取等式(8)的积分,得到

其中 是 的观测值,我们假设初始条件为零(即 )。假设控制周期适中,则可以通过适当地设置K的值来实现合理的响应时间.(本研究中的k-10)。我们可以假设 ,因此无需任何额外设备即可进行观测r。

只要给出 ,我们就可以使用等式(9)估算 ,因为 。但是,由于传感器的成本昂贵并且大多数机器人没有配备这种传感器,测量 成为问题。 因此,我们通过使用关节的摩擦模型及其识别方案来估计该值。

collision detection with friction model

A. Friction model for sensorless collision detection

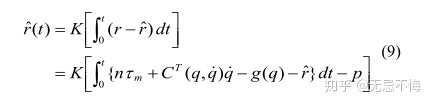

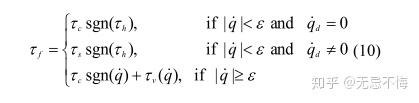

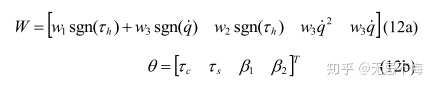

机械系统的一般摩擦模型中的主要成分是静摩擦 ,库仑摩擦 和粘性摩擦 。 通常,作用在静止物体上的摩擦扭矩仅取决于所施加的扭矩。但是,在机器人关节的情况下,此转矩变为 ,因为必须将一定值的转矩施加到谐波驱动器上,才能保持位置控制机器人的所需位置。 因此,用于无传感器碰撞检测的摩擦模型可以描述为

其中 , 作用在谐波传动中组件接触面之间的界面上的扭矩,beta是粘性摩擦的系数。 是 的最大电噪声,因此,当 意味着表示关节可以被认为处于静止状态。 请注意, 还可以用作避免抖动的工具。 如果关节仍处于静止状态(即 ),但是期望速度 不为零,则可以知道关节是否处于从静摩擦到动摩擦区域的过渡中。

如果知道所有所需数据,则可以使用 从等式(10)获得 。 然而,理论上很难获得诸如 & 之类的参数的数据。 因此,使用识别方案来估计未知参数的值。 摩擦模型是通过最小二乘技术识别的,该技术通常用于离线识别中。 为了确定等式(10)中的未知参数,我们将该方程重新排列为以下回归形式:

其中

W是 和 的函数的回归矩阵, 是未知参数的向量. w1和w2是指示摩擦区域和过渡的加权因子。

如果在沿某个轨迹的给定瞬间获得 和w,则可以使用最小二乘法如下确定theta

其中 是W的伪逆矩阵。 和 是在瞬间包含许多 和W对应值的集合。 因此,通过将识别出的参数theta代入公式(10),可以使用摩擦模型来估算摩擦扭矩。

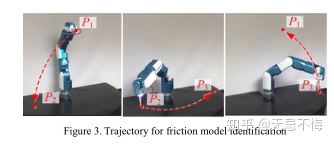

要确定等式13中的theta,我们需要知道摩擦力矩。 然而,如前所述,使用传感器测量摩擦扭矩对于无传感器碰撞检测是不切实际的解决方案。 为了解决该问题,实施了摩擦扭矩观测器。 传统的摩擦扭矩观测器基于摩擦力矩的线性化和观测器的适应性,从而限制了应用[13。 因此,我们基于方程式9采用了新的摩擦扭矩观测器。

由于 ,如果没有碰撞(即 ),则 等于 。 在这种情况下,估算值 可用于计算 ,如下所示

如果观测器误差可以被忽略,我们可以认为 .因此,可以根据 计算 .关节在粘滞摩擦区稳定,即 ,可以得到 中 的导数

因此,无需使用任何额外的传感器,就可以通过将theta中标识的参数代入方程式10中的摩擦模型来计算摩擦力矩,得到

注意,等式3中的 不可以由等式14中的 代替,因为存在碰撞时 ,且该方案是在受控条件下执行的。

verification

为了验证所提出的碰撞检测方法的性能,在图2中使用7自由度机械手进行了实验。该机械臂是在我们的实验室中开发的,可达到780毫米的可达范围,重约15千克,有效载荷为7公斤。 图2(b)显示了臂内配备的关节模块及其示意图。 手臂的每个关节都装有一个关节扭矩传感器(TS),并且可以从传感器获取 值。为了控制每个关节的ldc电动机,采用实时操作系统(TwinCAT)作主要操作系统,并且控制周期是1毫秒

A. Friction torque model

从等式(15)中可以看出, 是使用摩擦模型计算的,并且无需使用传感器即可识别该模型。 因此,我们进行了实验验证,以验证所提出的摩擦模型及其识别方案的可靠性。 如图2(b)所示,因为JTS附着在输出结构上,所以可以直接从JTS测量 。 因此,我们可以通过比较与公式(10)中的摩擦模型计算的 来验证摩擦模型。公式10需要用到测得的摩擦扭矩 (可通过简单的代入 ),将通过JTS测得的关节扭矩通过JTS和i代入公式(2)(即, )。

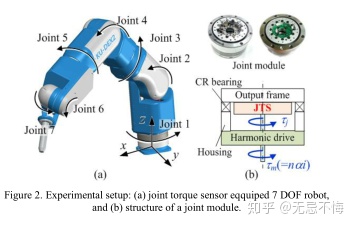

为了比较 和 ,需要辨识摩擦模型,图3展示了便是饰演的环境。假设图三给出了一条通过P1P2P的任意轨迹, 且获得了在该轨迹上的 和 。通过将这两个数据代入方程13,我们可以获得thate。在实验中,每一个轴的角速度均为30°/s

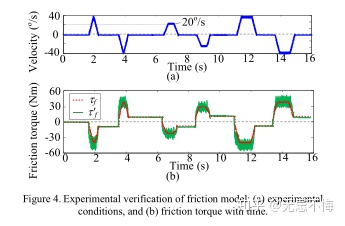

进行了一项实验,以比较 (基于t提出的的摩擦模型)与第1关节处的 ,其中,由于其谐波传动的高减速比,该关节出是所有关节之间的摩擦扭矩量最大的。 在该实验中,该关节的最大速度设置为40° / s。 图4(a)显示了速度曲线,图4(b)表示了 和 随时间的变化。 如图5所示,当 时, 和 均保持其值。 该结果与先前说明的摩擦转矩特征一致。 另外,二者还显示出良好的一致性。 这验证了所提出的摩擦模型及其识别方法显示出可接受的性能,因此我们得出结论,可以使用等式15获得 用于无传感器碰撞检测

B. Sensorless collision detection

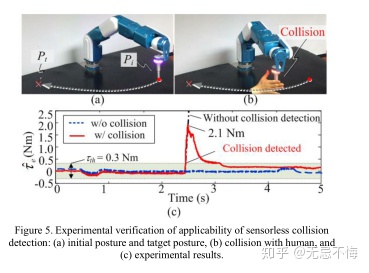

我们进行了一个实验,其中手臂与人碰撞,以验证所提出的碰撞检测方法的适用性。 图5显示了实验条件和相应的结果,其中手臂的位置受控制以从 (末端执行器的初始姿态)移动到目标姿态 ,如图5(a)所示。 在实验中,每个关节的速度设置为30° / s。 如图5(b)所示,进行了两个实验:一个没有碰撞,另一个没有碰撞。 在这些实验中获得了 的数据。

图5c展示了第七周的 ,这里首先检测出碰撞。从理论上讲,当没有碰撞时, 接近零,但这种情况不太可能发生,因为手臂的动力学模型和摩擦扭矩模型存在不确定性。 因此,应通过将 的绝对值与实验确定的阈值进行比较来检测碰撞。 当没有碰撞时,我们可以根据 的最大值将关节7处的阈值设置为0.3 Nm。 图5(c)显示出,当发生碰撞时, 超过阈值。 由此得出结论,可以通过检查 超过阈值来检测到碰撞。 另外,当发生碰撞时, 急剧增加,并且一旦达到峰值, 就会减小,因为检测到碰撞后手臂立即停止了运动。 如果没有碰撞检测方法,则手臂将继续以更大的力推动人体,因为位置控制方案被设计为到达目标位置,并且te会一直增加直到电动机电流达到其极限为止。 验证在不使用任何额外传感器的情况下,机械手可以检测到碰撞。 另外,通过应用提出的碰撞检测方法,可以确保人机碰撞安全性

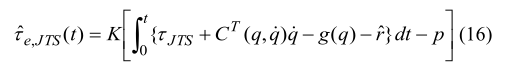

C. Comparative evaluation of detection performance

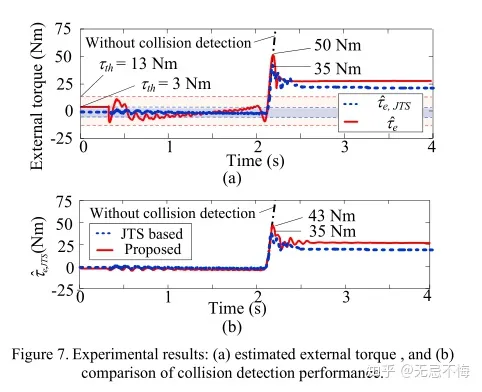

我们将提出的无传感器方案与基于JTS的方案的性能进行了比较,以验证提出的碰撞检测方法的性能。 因此,我们在先前的研究中采用了基于JTS的外部扭矩观察器来检测碰撞,并且可以在不考虑建模摩擦扭矩的情况下设计该观察器,如下所示:

其中 是使用JTS估算的外部扭矩。 通过由碰撞引起的外部扭矩和碰撞检测时间的延迟量来评估碰撞检测性能。

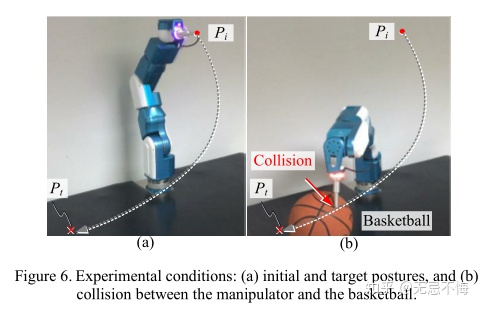

图6展示了实验环境,机器人从Pi移动到Pt,并碰到一个篮球上。我们实施了两个实验,一个采用基于JTS的方法,一个采用上面提出的无传感的方法。

图7表示在图6中所示条件下的实验结果。图7(a)显示了在关节2处的 和 ,其中在碰撞过程中施加了最大的外部扭矩。 如图7(a)所示,通过JTS方法和提出的方法都成功检测到了冲突。 请注意,即使在碰撞后, 和 也不会降为零,因为图6(b)中的篮球在停止时被夹紧在平台和机器人之间,这与图5(b)中的空中手指不同 。 如图7(a)所示,如果要使用提出的方法检测碰撞,则 的绝对值必须超过13 Nm才能确定是否存在碰撞。 如果要使用基于JTS的方法, 的绝对值超过3 Nm就足以检测到碰撞。 这种差异是由所提出的方案中使用的摩擦模型的不确定性引起的,从实际的角度来看是不可避免的。 因此,必须通过比较这两种检测方案的碰撞检测性能来验证在检测碰撞中该差异是否可以接受。

因为 没有摩擦扭矩,并且与施加到机械臂的碰撞力Fc成比例, 可以用作表示碰撞检测性能的指标。 请注意,图7(b)中的 值仅用于评估碰撞检测性能,而碰撞本身则通过两种不同的方案进行检测。 图7(b)显示了当采用这两种碰撞检测方案来检测碰撞时,对应于关节2的 的分量。 如图7(b)所示,所提出方法的 峰值与基于JTS的方法的峰值没有太大差异,尽管不确定性,两种方法的 都显示出可接受的共识 在摩擦模型中以及两种方案的阈值之间的差异。那是因为外部扭矩在碰撞时迅速增加,因此 和 都非常快地达到阈值。 因此,可以得出结论,可以预期所提出的方法在碰撞安全方面表现出与基于JTS的方法相似的性能。

conclusion

本文引入了使用外部扭矩观测器和摩擦模型识别的无传感器碰撞检测方法。 通过使用7自由度机械手的实验,验证了所提出的碰撞检测方法的性能,并得出以下结论:

1)由于不仅无需使用额外的传感器即可进行碰撞检测和摩擦模型识别,因此提出的碰撞检测 该方法可以应用于任何现有的机器人手臂,而无需更改设计和/或其他机制。 因此,这是在工业领域中安全进行人机协作的一种经济方法。

2)即使所提出的碰撞检测方法不需要昂贵的JTS,但与基于JTS的碰撞检测方法相比,该方法的性能仍显示出可接受的性能。 因此,所提出的方法是确保机器人碰撞安全的实用解决方案。

在未来的研究中,将开发更精确的摩擦模型并将其用于执行无传感器碰撞检测。

Share Http URL: http://www.wittx.cn/get_news_message.do?new_id=1068

Best Last Month

Information industry by wittx

Information industry by wittxMachine learning-eabled constrained multi-objective desig of architected materials

Information industry by wittx

Information industry by wittx

Information industry by wittxQuantizable Transformers: Removing Outliers by Helping Attention

Information industry by wittx

Information industry by wittx

Information industry by wittx

Information industry by wittx

Information industry by wittx